Hoe bekend wij zijn met de wet van Murphy, zijn de Japanners dat met Kiki. Dit ene woord heeft twee tegenovergestelde betekenissen: crisis en kans. De uitleg maakt het allemaal een stuk logischer: hoe groter de crisis, hoe groter de urgentie om het aan te pakken en het zonder “ja, maar…” om te buigen tot structurele verbetering. Het zal je niet verbazen dat dit een gereedschap is in lean toolbox van Toyota.

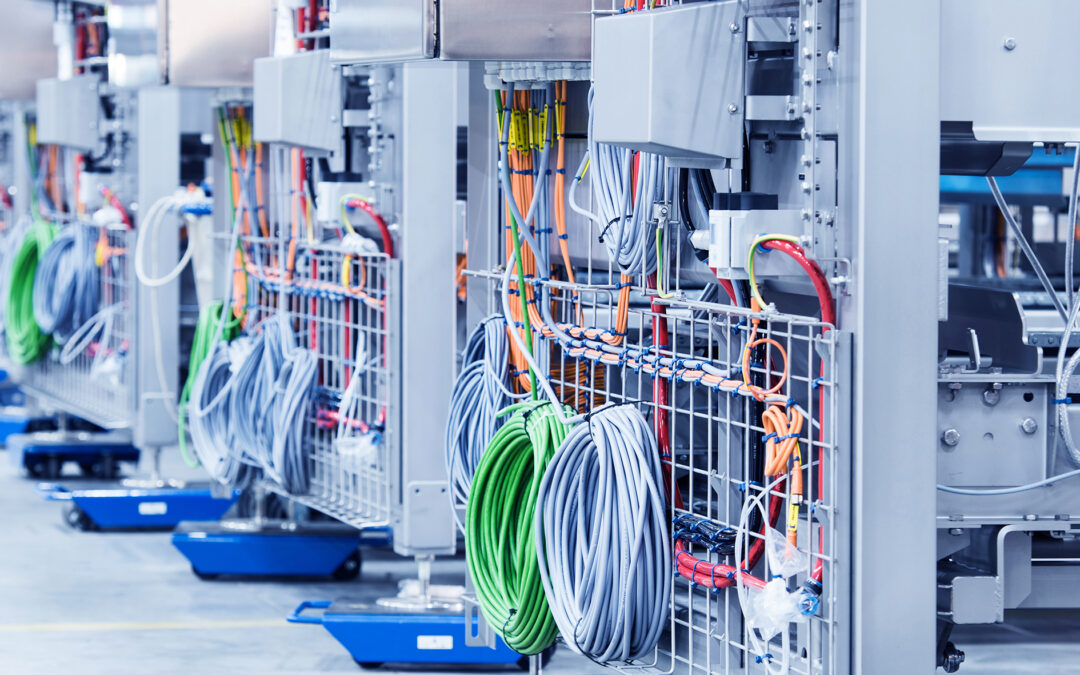

BOZ Group staat in de markt bekend als toeleverancier van plaatwerkonderdelen vervaardigd uit staal, RVS en aluminium. De activiteiten variëren van eenvoudige halffabricaten tot complexere samenstellingen, inclusief (optioneel) poedercoaten en assembleren.

Net zoals dat bij ieder bedrijf weleens gebeurt, kwam in november 2020 Kiki langs bij BOZ Group. Aanleiding was een assemblageorder met een hoge complexiteit, inclusief grote delen pneumatiek en elektronica. De verkregen fabricage- en assemblageorder zorgde voor een uitdaging bij Corné van Opdorp directeur/eigenaar van BOZ Group. De eerste serie van drie stuks systemen kende een langere doorlooptijd en procestijd dan gecalculeerd en de noodzaak om dit snel om te buigen was groot. Hij was overtuigd dat het binnen de begrote uren te realiseren moest zijn, dus in samenwerking met Freek Langhorst is een lean-traject gestart met als doel de volgende series van respectievelijk 3 en 7 units binnen de tijd te assembleren en op tijd te leveren.

Aanpak in het kort:

Aanpak in het kort:

• In plaats van alles op te bouwen op één post, wordt iedere unit opgebouwd in 4 posten. Er kan vanaf heden dus gestuurd worden op takttijd.

• Assemblage-activiteiten zijn logisch ingedeeld per post, benodigde gereedschappen en onderdelen hoeven niet meer worden gezocht.

• Voormontageposten zijn vraaggestuurd ingericht en zorgen voor een betere flow en flexibiliteit.

• Grijpvoorraad is ingericht via two-bin en grote delen worden via kitting aangeleverd.

• De verwerving van zowel maak- als koopdelen is verbeterd. Het ERP systeem vertelt nu de waarheid, de betrokken medewerkers monitoren het proces en richten zich op de uitzonderingen.

• Er vindt dagelijks overleg plaats met monteurs en logistiek aan de hand van whiteboardmeetings.

• Er wordt geklokt op de specifieke activiteiten, zodat inzicht ontstaat in de procestijden van iedere voormontage- en hoofdpost.

Omdat er geen tijd was voor een uitbreide verspillingenanalyse, was het bij de start van de volgende serie nog onbekend of de genomen maatregelen toereikend waren. Procesmonitoring en finetuning bleef aanwezig en de groep was meer en meer overtuigd dat dit resultaat moest opleveren. Evengoed was iedereen erg verheugd toen de nacalculatie werd gepresenteerd: tijdreductie > 25%, binnen de normtijd en op tijd gereed! Daarnaast is de belasting voor de indirecte organisatie enorm verlaagd en heerst er rust en controle in het proces.

En de ultieme pluim op deze teaminspanning: het vertrouwen van de eindklant heeft geresulteerd in vervolgopdrachten voor langere tijd!